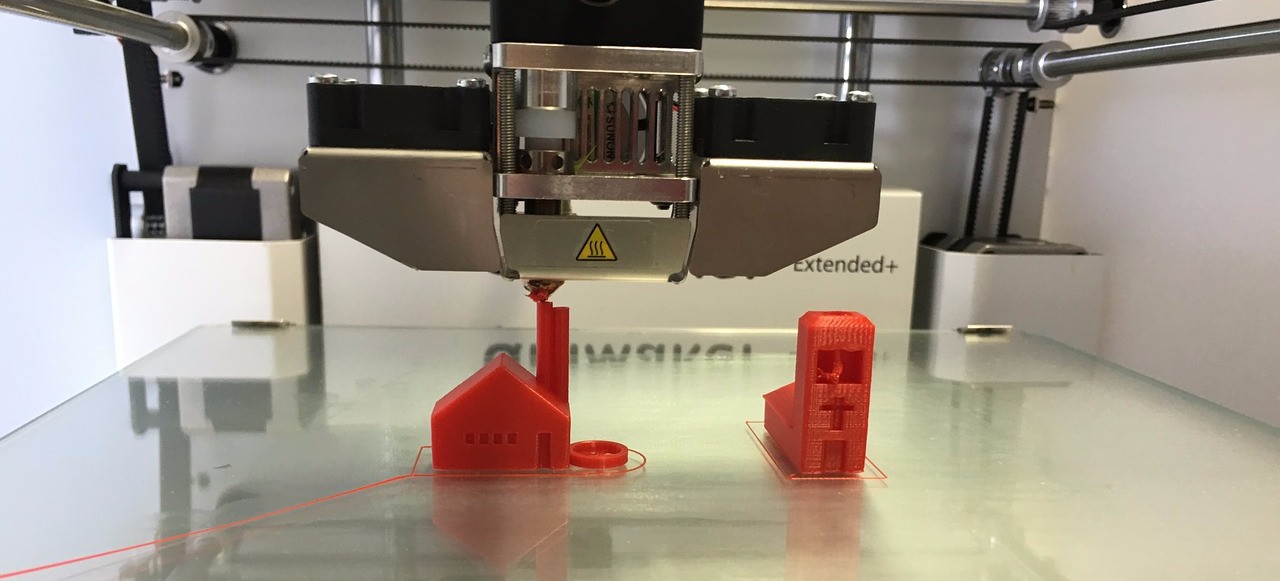

La nueva Revolución Industrial llega desde una impresora 3D

El proceso de industrialización iniciado a finales del siglo XVIII concluyó con la configuración de nuestra sociedad contemporánea: de las fábricas surgió el proceso de fabricación en cadena, de los ferrocarriles un mundo cada vez más pequeño. Hoy, gracias a la impresión en 3D, nos encontramos a las puertas de una revolución social y económica aún mayor.

Si la cadena de montaje de Ford permite producir inmensas cantidades de un producto estandarizado con un coste bajo, la impresora 3D permite producir bajo demanda un producto personalizado a precio fijo. La producción clásica es más barata, pero tiene una desventaja: la producción en masa de bienes provoca una cantidad enorme de desechos: desde los desperdicios industriales a los bienes manufacturados nuevos que se descartan por no tener demanda.

Impresión 3D y ecología

Si bien el coste de producción por unidad es más bajo en una cadena de producción tradicional, el impacto ecológico de una impresora 3D es mucho menor: la fabricación por impresión 3D es aditiva, no sustractiva. Es decir: para “esculpir” un objeto de manera tradicional se empieza con un bloque sólido de material del que se descartan partes, mientras que la impresión 3D utiliza exclusivamente la cantidad de material necesario para la pieza. Esto se traduce en menos desperdicio industrial, incluso si la cantidad de energía utilizada en ambos casos se mantiene constante. La elaboración bajo demanda, además, evita que los excesos de producción sean desechados, lo que no es despreciable en una economía en la que el 30% de los bienes manufacturados son descartados meses después de su fabricación.

De momento, no todos los materiales empleados en impresión 3D son eco-friendly, pero engineering.com ha publicado una extensa colección de iniciativas en 2016 que muy pronto cambiarán esta realidad: desde Protoprint, que lleva el modelo de comercio justo a la fabricación de filamentos para impresora 3D en India, a un innovador producto desarrollado por Brooklyn3D que utiliza exclusivamente restos de bolsas de patatas fritas en su producción.

Además de su menor impacto ecológico la impresión 3D presenta otras ventajas: la mayor complejidad de un producto no eleva su coste (una réplica exacta de un Stradivarius como el prototipo producido por EOS y una simple esfera que utilizase la misma cantidad de material en la misma impresora tendrían el mismo coste de producción), y una sola impresora puede producir varias piezas, sustituyendo a varios eslabones de la cadena de producción. Además, el simple hecho de que el “molde” del producto sea un archivo digital simplifica su transporte (puede adjuntarse en un correo electrónico) y permite producir un número ilimitado de copias sin diferencias de calidad.

Nuevos modelos de mercado

Analistas en World Finance señalan las posibilidades de la impresión 3D, pero advierten que nunca sustituirá enteramente al proceso de fabricación tradicional, si no que cambiará ciertos componentes de la cadena. Concretamente, señalan que ahora se “fabricará el diseño, en vez de diseñar para la fabricación”: un modelo ideal puede realizarse en masa sin necesidad de comprometer complejidad o estética por los costes de fabricación.

Forbes señaló hace tres años que, si bien el precio por unidad en los modelos de producción a gran escala clásicos es menor, el precio por unidad en producciones pequeñas es mucho menor que el de instalar una cadena de montaje, convirtiéndolo en una solución adecuada para PYMES. Cuando el nicho mercado de un producto es pequeño, la impresión 3D permite abaratar costes con respecto a una fábrica tradicional.

Asimismo, la tecnología eliminará la necesidad de producir grandes volúmenes para cubrir los costes de tener varios modelos: la impresión 3D permite infinitas variaciones de un producto al mismo coste base. La marca de productos deportivos Nike ha adoptado esta tecnología para producir zapatos hechos a la medida del pie del cliente, mientras que Normal se ha especializado en auriculares ergonómicos personalizados. La adaptación a cada cuerpo humano a un precio fijo es también uno de los elementos clave del uso de 3D en medicina, en vendajes ligeros y sencillos para huesos rotos (alternativas a las pesadas escayolas), avances en implantología dental y prótesis económicas adaptadas a las necesidades de cada paciente.

Fuente:Bez